- HOME

- >

- 製品紹介

製品紹介

生産管理システム

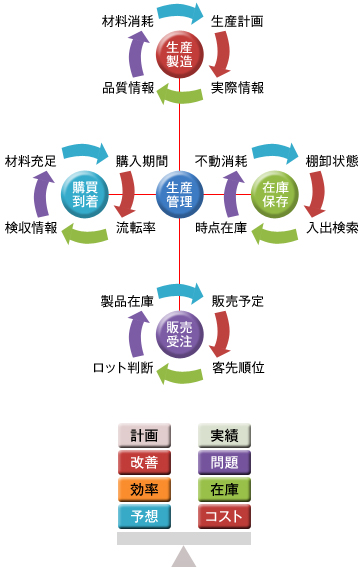

生産管理システムは

販売、供給、在庫の3パターンだけをクリアすればよいというものではありません。

生産管理システムは

管理データ、警報データ、データの追跡を提供することが基本です。

生産過程の中で現われる問題に対して精査し、

・起こりうる可能性がある問題に対し十分な予測をし、

・甚大な損失を出す前に対策することが可能になります。

管理者が、問題の早期発見に心がけ、購入、生産、販売それぞれの問題発生時点を予想、回避する対策ができるようになるため、複雑な業務の仕事量を軽減することができます。

また検索、追跡、予測、調整、判断が簡単にできるようになる為、高効率を図ることが可能となります。

生産管理システムは

導入後、全ての問題を解決する訳ではありません。

システムは計算・統計を素早く正確に行い、

管理者のお手伝いをするものです。

システムは、あくまでも1種類の工具であり、

「管理業務をするのは、人間」

であることをご理解ください。

こんな問題を解決します。

- ① 工場の見える化が進んでいない。

- ② 在庫状況がすぐ把握出来ない。

- ③ 棚卸数が、毎回大幅に違う。

- ④ 生産計画を短時間で終わらせたい。

- ⑤ 急な注文の対応に苦慮している。

- ⑥ 材料の適正発注時期がわからない。

- ⑦ 不必要な材料が購入される時がある。

- ⑧ 間接人員が多すぎるので削減したい。

特徴

内示/受注 による6ヶ月間の生産計画シミュレーション機能 (不足材料一覧)があります。

注文書、製品構成、生産能力を分析し、全負荷の生産状況の下での生産計画(自動化)ができます。

現生産状況に基づいて、リアルタイムで生産計画の再計算を行うことが出来ます。

大日程の生産計画シミュレーションと、管理者が手動調整でより正確な生産計画の再計算が出来ます。

お客様の規模・生産方式に合わせた3タイプ (廉価版・普及版・高級版) を準備。

効果

生産計画が6ヶ月後まで出来ます。

設備能力に応じた計画が出来ます。

可能生産数を早く知ることにより、作業者数を事前準備出来ます。

倉庫管理システム

こんな問題を解決します。

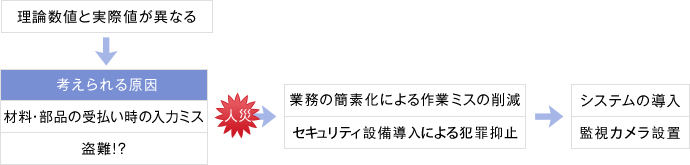

1.毎月、「棚卸時の差異」 が大きい。

2.ロット管理が出来ていない。

3.共通部品の「安全在庫数の確保」が出来ているかわからない。

4.現場の「保有部材・半製品の情報」を把握することが出来ない。

5.データの 一元管理 がされていない為、情報収集が非効率である。

(在庫情報は、各担当者が個々に管理している)

6.全体の在庫金額の把握が出来ない。

7.「不動在庫」があり、倉庫スペース が狭くなってきている。

在庫・棚卸し問題

システムの目的

1.「生産管理システム」 導入前に、倉庫管理の問題点をクリヤーできるシステムとする。

2.バーコードリーダーとプリンターの接続も可能なシステムとする。

3.倉庫に返品・交換された部品の原因がわかるようにする。

4.不動在庫品の確認・廃棄処分が出来るようにする。

5.各倉庫の在庫金額の総計がわかるようにする。

6.将来、「生産管理システム」 と連結出来る構造とする。

システム導入

棚卸作業を効率的に行うために → 材料・製品の受け払いをしっかり管理

バーコード・ラベル利用による在庫管理システムの導入で受払い/在庫管理作業を効率化

特徴

倉庫部品の入・出庫数を管理するため、在庫数が明確になります。

各倉庫の在庫金額が確認できるようになります。

通常出庫数以外にも不良交換数も管理する為、棚卸時の数量違いがなくなります。

効果

1.バーコードを利用することで、品番の入力ミスが無くなり、工数低減及び集計ミスが防止 できます。

2.部品・製品の 在庫状況 及び 金額 が、リアルタイムで確認出来る ようになります。

3.不良が多発した時、在庫量がすぐ確認出来るため、不足材料の発注時期が明確 となります。

4.各工程の不良内容が集計出来るようになる為、不良内容の分析が可能 となります。

(人的要因・設備要因? → 部品を追加払出時に原因を入力する為、分析が可能)

5.当日在庫数が明確となり、棚卸時の差異を最小限に抑える事が可能 となります。

6.不動在庫の確認・処理(廃棄) ができるようになります。

7.倉庫スペースを有効活用する事が出来るようになります。

生産原価分析システム

こんな問題を解決

① 毎日、生産原価を確認したいが、現状では1回/月しか確認できない。

② 工程で異常があっても、すぐ把握出来ない。

システムの目的

- 生産原価が毎日 (毎月) 確認出来るようにする。

効果

- 生産原価が毎日確認出来るようになる。

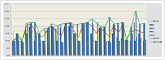

- 日毎の原価をグラフ表示することが可能となり、問題点の対策に活用する事が出来るようになる。

工程原価分析システム

こんな問題を解決

- 作業者が直接材料をピッキングするため、計画通りの材料で生産されているかわからない。

- 工程で異常があっても、すぐ把握出来ない。

- 各工程の生産実績伝票が整理されるまで、わからない。

- 工程原価の確認は、作業終了後 2~3日後となり、問題発生時の対策が遅れる。

システムの目的

- 工程原価が毎日 確認出来るようにする。

特徴

- リアルタイムで各製品・工程毎の原価確認が可能となります。

- 予定原価と実績原価の比較ができます。

効果

- 毎日の払出金額の変化を日毎にグラフ表示することが可能になる。

- 工程毎の原価が毎日確認出来るようになる。

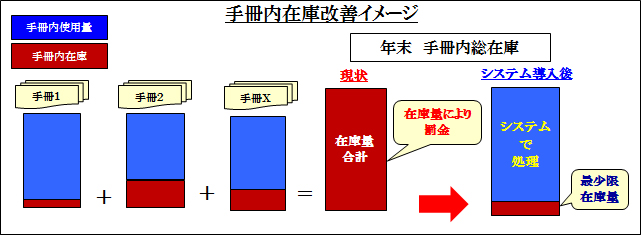

通関手冊照合システム

こんな問題を解決します。

手冊申請処理に関わる作業者が多い。

原材料・部品を輸入した時点で総て関税(税金)を支払っている。

計算が面倒だから、不良になった部品の精算は、していない。

手冊内の在庫調整は、手冊の数量が多くて出来ていない。

年末の手冊在庫量に対する罰金は、請求された金額を支払っている。

システム導入

「通関手冊照合システム」は、海外より輸入されている「原材料・部品」の種類がたくさんあるお客様が導入されれば、通関処理に必要な「手冊作業」が容易となり、「作業効率UP(人員削減)」「罰金支払の最少化」に役立ちます。

効果

① 原材料の生産品消耗をシステムで、自動振り分け計算が出来るようになります。 (工数削減)

② 原材料の「手冊保有量」・「手冊統括管理」が効率的に行えます。 (工数削減)

③ 現場 「材料使用量」・「残留保有量」と手冊「材料使用量」・「残留保有量」の差異が

明確となり、手冊 或いは 生産向けの構成バランス処理が効率的に行えます。 (罰金の軽減)

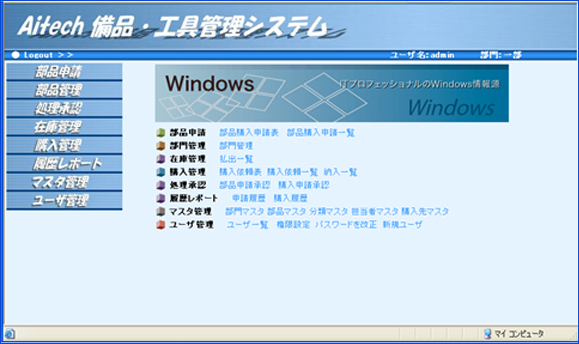

備品・工具管理システム

こんな悩みを解決します

1.予算管理が出来ていない。

2.無駄な物品を購入している。

3.購入者が不明。

4.各部署の在庫数が分からない。

5.許可なく持ち出されても分からない。

6.最低価格で購入しているか分からない。

特徴

一般経費で購入する備品・工具類等の購入に関し、購入申請 → 承認 → 発注で一元管理を実現。

購入部品の払出管理、在庫管理、履歴レポート等が確認できます。

購入先と価格を登録されてあるものから選択出来るため、最低価格の購入メーカに発注が可能となります。

効果

無駄な購入が抑制できます。

購入部品の一元管理が可能となり、経費削減が出来ます。

各部署・各種の在庫量がすぐに確認出来ます。

その他 PK製品

勤怠管理システム(中国の日系企業様向け)

ポイント:勤怠実績の把握が容易となる。

給与計算システム(中国の日系企業様向け)

ポイント:給与・賞与計算が正確に計算出来る。各種保険・所得税の計算にも対応。

金型・生産計画管理システム(鋳造製品製造メーカー様向け)

ポイント:鋳造計画作成、金型寿命検視、金型鋳造時間制御等が可能。

リアルタイム表示システム

ポイント:製造ラインの生産情報の表示、ニュース等の表示が可能。

カスタマイズ開発実績(抜粋)

- ・T社様 生産管理システム

- ・エージングリスト改造

- ・ラベル印刷システム

- ・J社様 生産管理システム

- ・K社様 生産管理システム

- ・OracleEBS 導入支援

- ・O社様 生産管理システム

- ・製品管理システム

- ・L社様 生産管理システム

- ・I社様 生産管理システム

- ・仕掛在庫管理

- ・取引先在庫管理システム

- ・原材料計算システム

- ・備品倉庫分析・管理システム

- ・原価計算・税関取込管理システム

- ・原価コスト分析システム

- ・日別生産品原価計算システム

- ・通関情報管理システム

- ・出口報関情報システム

- ・請求INV帳票作成

- ・生産情報&通関手冊管理システム

- ・売掛管理システム

- ・集中購買システム

- ・A社様 ホームページ作成

- ・S社様 ホームページ作成

- ・N社様 ホームページ作成

- ・G社様 通販用ホームページ作成

- ・購入&出勤&給与システム

- ・出退勤&給与管理システム

- ・刃物寿命管理システム

サービスメニュー

営業時間

- 平 日

- AM9:00~PM5:00

- 土日祝

- 休み

- 休 日

- 中国の休暇に準ずる

- 日本tel

- 089-923-2420

- 大連tel

- (+86)0411-3971-1002

アクセスマップ

愛媛県松山市祝谷五丁目1番15号

中国大連市沙河口区如意街46号

A座2602号